Cichy szum chłodnic

Zamiast przedmowy Podczas pracy na komputerze opartym m.in. na P166MMX natrafiłem na nieużywany wentylator zasilacza. Ze słów właściciela wyszło, że wentylator zaczął pukać około rok temu - co potwierdziło fizyczne uszkodzenie łopatek i wewnętrznej powierzchni obudowy, pukanie ustało niemal natychmiast - wraz z żywotnością wentylatora sam właściciel natychmiast o tym zapomniał. Rezerwa mocy konwencjonalnego zasilacza o mocy 200 watów wystarczyła, aby zapewnić wydajność jednostki systemowej bez wychodzenia z temperatury roboczej. Od tego czasu technologia nie stoi w miejscu, częstotliwości procesorów wzrosły o rząd wielkości, całkowity pobór mocy jednostek systemowych wzrósł, a jedynie moc znamionowa zasilaczy nie wzrosła znacząco, co oznacza, że warunki temperaturowe pracy kluczowych elementów są dość trudne, a awaria wentylatora zasilacza może prowadzić do nieodwracalnych konsekwencji. Impulsem do rozwoju opisanego poniżej urządzenia był montaż drugiego wentylatora w standardowym zasilaczu, który nadmuchany jest z jednostki systemowej i praca obu wentylatorów przy napięciu zasilania 9V. Jeśli działanie zwykłego zasilacza można sprawdzić podstawiając dłoń pod nadmuch wdmuchiwanego powietrza, to dosyć trudno jest sprawdzić działanie drugiego nawet wizualnie. Z tego wyszło główne „zadanie techniczne” – zapewnienie wizualnej kontroli trybu pracy wentylatora. Cechy kosztowe od samego początku nie były wysuwane na pierwszy plan, ale ostatecznie okazało się, że koszt gotowego urządzenia nie przekracza kosztu samego wentylatora. Zajęta objętość gotowego urządzenia, które oprócz sygnalizacji stanu pracy wentylatora w swojej ostatecznej postaci pełni szereg funkcji - dostarcza silnikowi wentylatora obniżone napięcie zasilania z filtrowaniem z niego szumów impulsowych i płynnym startem, gdy włączony, nie przekracza objętości pudełka zapałek.

Przy minimalnym udoskonaleniu obwodu, urządzenie może zapewnić automatyczną kontrolę prędkości na podstawie temperatury.

Wewnątrz wentylatora

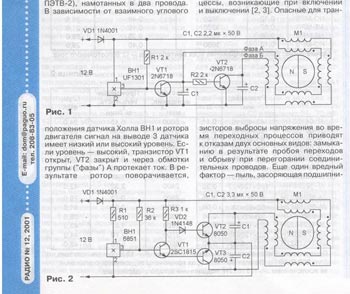

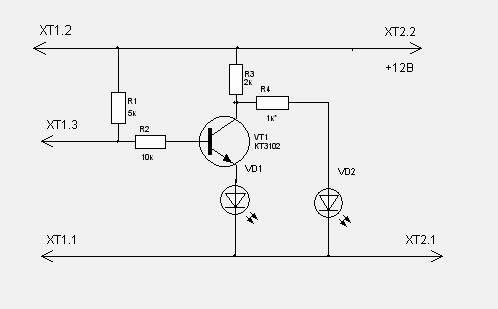

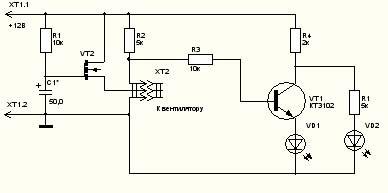

Obwody elektryczne wszystkich wentylatorów są w przybliżeniu takie same, dwie z ich opcji można znaleźć na poniższych schematach z magazynu Radio:

W tym samym artykule ("Naprawa wentylatorów urządzeń elektronicznych" R. Aleksandrowa) można również zapoznać się z zasadą ich działania.

Rzeczywiste obwody wentylatorów mogą różnić się jedynie rodzajem zastosowanych elementów i stopniem ich integracji. W większości wentylatory „dwuprzewodowe” są wykonane podobnie do pierwszego schematu. Wentylatory „trójprzewodowe” mają w swoim obwodzie dodatkowy tranzystor małej mocy, połączony zgodnie z obwodem „otwarty (niepodłączony) kolektor” – typowe układy załączania takich wentylatorów można znaleźć np. w „kartach katalogowych” dla chip monitorujący płyty głównej W83781D.

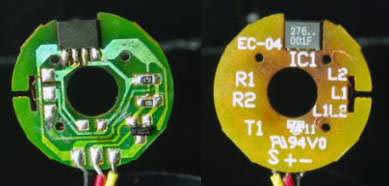

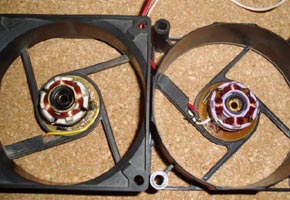

Tak wygląda tablica jednego z takich wentylatorów (widok z obu stron):

W obwodzie tego wentylatora czujnik Halla jest zintegrowany z tranzystorami kluczowymi, sygnał do czujnika prędkości pobierany jest z tranzystora małej mocy z serii ZGA.

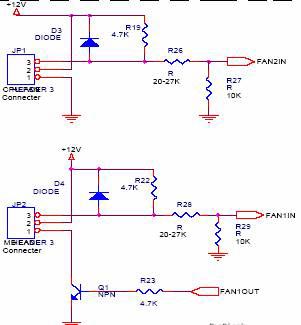

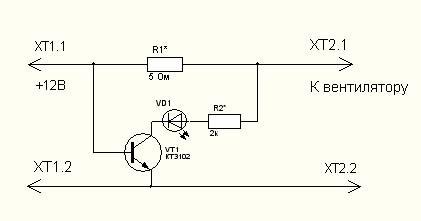

Podczas opracowywania czujnika obrotów silnika wentylatora należy wziąć pod uwagę typowy obwód przełączający. Oto jego schemat:

Podczas pracy wentylatora obie diody będą się świecić, dobierając rezystancję rezystora R4 uzyskują taką samą jasność świecenia, natomiast przy zatrzymanym silniku powinna być zauważalna zmiana jasności świecenia. Jeśli silnik się zatrzyma, zapali się tylko jeden z nich. Podczas jazdy z przerwami zauważalne będzie mruganie diod. Po podłączeniu do szczeliny między R2 a podstawą tranzystora kondensator o pojemności około 50 mikrofaradów, gdy zmienia się prędkość, zmienia się również jasność diod LED. Przy użyciu kilku dodatkowych elementów radiowych możliwe jest awaryjne wyłączenie jednostki systemowej, gdy wentylator wyjdzie z trybu pracy lub użycie zapasowego.

Jako obwód czujnika obrotów wentylatora „dwuprzewodowego” można by wziąć ten (jednak obwód ten nadawał się również do wentylatora „trójprzewodowego”).

W tym przypadku jasność świecenia diody byłaby odwrotnie zależna od poboru prądu przez wentylator – maksymalna świeca w przypadku przerwy w obwodzie zasilania wentylatora, brak świecenia w przypadku zwarcia. Ustawienie takiego urządzenia sprowadzałoby się do wybrania rezystancji dwóch rezystorów - wybierając R1 (~5 Ohm) ustawiamy spadek napięcia na nim przy znamionowym poborze prądu wentylatora w zakresie 0,5-0,75V, wybierając R2 uzyskujemy zauważalną zmianę jasności diody przy zatrzymaniu silnika. Obwód ma „prawo do życia”, ale pójdziemy w drugą stronę – wentylator „dwuprzewodowy” zamienimy w „trójprzewodowy”, nie zmieniając niczego w jego obwodzie. Zrobienie tego jest dość łatwe. Aby usunąć sygnał, którego częstotliwość jest proporcjonalna do prędkości wirnika wentylatora, odpowiedni jest kolektor dowolnego z kluczowych tranzystorów. W takim przypadku czujnik obrotu może być pierwszym obwodem z usuniętym z niego rezystorem R1 bez zmiany parametrów pozostałych elementów obwodu. Pozostaje tylko usunąć wirnik, aby uzyskać dostęp do elementów obwodu, znaleźć kolektor jednego z tranzystorów, przylutować i zamocować drut i ponownie złożyć. Jednocześnie, jeśli wentylator już pracował, należy przeprowadzić rutynową konserwację w celu usunięcia kurzu i nasmarowania wału.

Wymaganą moc wyjściową tranzystora znajdujemy, sprawdzając ciągłość wyjść względem dodatniego przewodu zasilania obwodu pod kątem obecności obwodu o niskiej rezystancji o rezystancji ~ 60 omów i przylutuj do niego przewód.

W związku z tym rewizję wentylatorów dwuprzewodowych można uznać za kompletną. Jeśli nie zapomnisz, jak to złożyć.

Kontrola hałasu

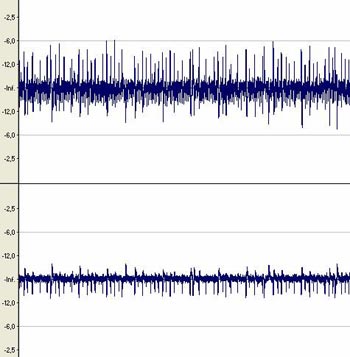

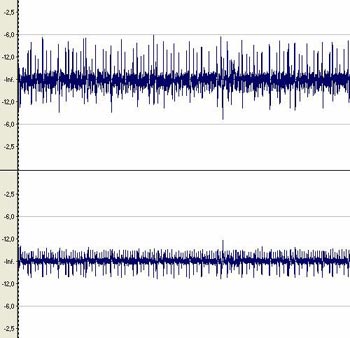

Rzadki użytkownik, po zainstalowaniu wentylatora w obudowie, nie rozpoczyna walki z hałasem. I z reguły polega to na podłączeniu zasilania silnika pomiędzy przewody +12V i +5V. Z reguły wszelkie argumenty przeciwników takiego powiązania nie są brane pod uwagę przez jego zwolenników. Postanowiłem też „zainwestować swój grosz” w ten spór. W tym celu nieznacznie zmodyfikowałem obwody wejściowe starej karty dźwiękowej Genius SM32x i użyłem jej jako oscyloskopu do jednoczesnego pomiaru tętnień na szynach zasilających +12V i +5V przy użyciu edytora audio Sony Sound Forge 7.0.Pierwszy „oscylogram” dotyczy przypadku podłączenia wentylatora do szyn +12V i 0.

Górny przebieg odnosi się do szyny +12V, dolny przebieg do szyny +5V.

A oto jak wygląda oscylogram, gdy wentylator jest podłączony do szyn +12V i +5V.

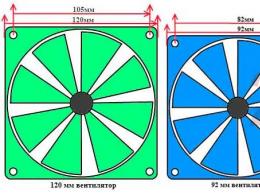

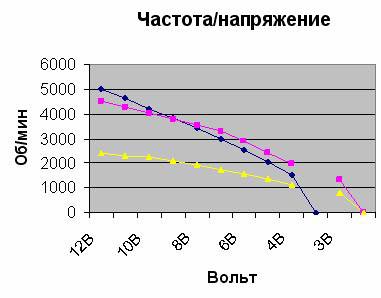

Jeśli szyna +12V spokojnie zniosła takie połączenie, to zwróć uwagę na impulsy, które pojawiły się na szynie +5V w wartościach dodatnich. Impulsy te to nic innego jak szum przełączania kluczowych tranzystorów obwodu sterującego silnika i szum impulsowy jego cewek. Zakłócenia te są dość silne - przy pomiarze wartości szczytowej za pomocą oscyloskopu S1-55 uzyskano wartość ponad 0,2 V dla szumu przełączania tego wentylatora - przy zastosowaniu chłodnicy procesora do chłodzenia zintegrowanego 4-kanałowego wzmacniacza mocy AF o łącznej mocy 120W zasilanej przez zintegrowany stabilizator KR142EN8 tło zostało usunięte dopiero po podłączeniu kondensatora o pojemności co najmniej 1000 mikrofaradów. To właśnie ta wartość pojemności jest również zalecana dla obwodu redukcji napięcia zasilania silnika wentylatora, co zostanie omówione poniżej. A teraz dowiedzmy się, jak wydajność chłodnicy spada, gdy moc jest zmniejszona. W tym celu usuniemy zależności prędkości obrotowej wirnika od napięcia zasilania silnika dla różnych wentylatorów (wszystkie są pokazane na pierwszym zdjęciu), zależność częstotliwość/napięcie dla wentylatorów „dwuprzewodowych”, które były poniżej zmiana była podobna do zależności dla trzeciego wentylatora o nominalnej prędkości 2400 obr/min./min

Widzimy, że prędkość obrotowa zależy liniowo od napięcia zasilania do granicy sekcji roboczej napięcia zasilania. Jednak zależność objętości przepływającego powietrza od prędkości obrotowej można przyjąć jako kwadratową - na tej podstawie można zrozumieć, że im wolniejszy silnik, tym mniej osiągów stracimy przy tym samym spadku napięcia zasilania w porównaniu do szybszych. Wraz ze spadkiem napięcia zasilania, moim zdaniem, wystarczy zatrzymać się na granicy 8-9 woltów - po pierwsze, to tutaj następuje gwałtowny spadek hałasu akustycznego z obracającego się wirnika, a po drugie, spadek wydajności nie jest tak zauważalny. Ponieważ oprócz redukcji szumów akustycznych realizujemy również zadanie redukcji szumów impulsowych i musimy podłączyć duży kondensator równolegle do zacisków zasilania silnika wentylatora, powinniśmy jakoś ograniczyć początkowy prąd rozruchowy, wartość z czego będzie suma prądu ładowania kondensatora i prądu rozruchowego samego silnika - zmierzone wartości prądu rozruchowego dla różnych wentylatorów dały jego wartość nie mniejszą niż dwukrotność wartości prądu znamionowego. Najlepszym rozwiązaniem tego problemu jest zastosowanie potężnego tranzystora polowego MOSFET - ze względu na dużą rezystancję wejściową bramki można ograniczyć się do małych kondensatorów w układach czasowych - do 100 μF.

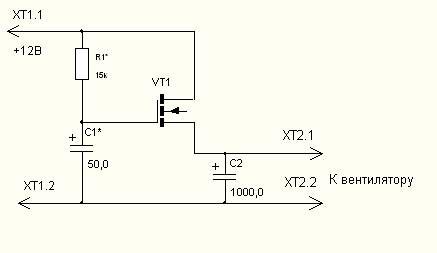

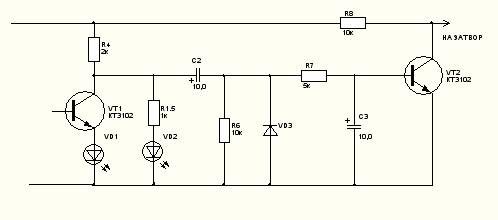

Ostateczną wersją był następujący schemat, którego ustawienie polega na doborze pojemności C1, w której po włączeniu następuje płynny wzrost poboru prądu. W zależności od rodzaju tranzystora polowego można uzyskać napięcie wyjściowe w zakresie 9,5-8,5 V. Wybrałem IRFZ24N (pod względem ceny / właściwości technicznych) - z nim napięcie wyjściowe przy napięciu wejściowym 12 V wynosi 8,8V. Układ ten można nieco zmodyfikować - napięcie bramki można podać ze środkowego wyjścia potencjometru podłączonego do przewodów zasilających, bocznikując jedno z ramion tego potencjometru termistorem można uzyskać napięcie wprost lub odwrotnie proporcjonalne do zmiana temperatury na wyjściu. Ponadto, jeśli to konieczne, zwiększ napięcie wyjściowe, możesz zbocznikować zaciski drenu i źródła za pomocą rezystora o rezystancji około 50 omów.

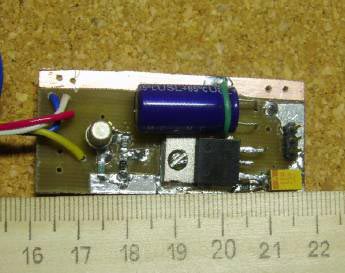

Finalne urządzenie wygląda tak:

Tranzystor polowy jest montowany na miedzianym kołnierzu z podobnej obudowy przylutowanej do podkładki stykowej, przed lutowaniem której należy sfazować wzdłuż jego konturu. Reżim temperaturowy tranzystora pod obciążeniem w "jednym wentylatorze" przy takim chłodzeniu wynosi 40 stopni. Montaż odbywa się na płytce dwustronnej za pomocą elementów radiowych natynkowych (ze starych płyt urządzeń ISA). Mocowanie deski - na swoim miejscu. Diody LED umieszczono na przednim panelu.

Automatyczna aktywacja wentylatora w trybie czuwania

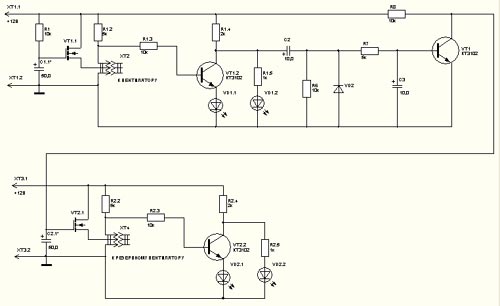

Rozważ pełny schemat powstałego urządzenia.

Widzimy, że jeśli wykluczymy z obwodu rezystor R1 to możliwe jest otwarcie klucza VT2 za pomocą obwodu, który działałby według następującego algorytmu - jest sygnał do otwarcia klucza, gdy zatrzyma się drugi silnik wentylatora, tam brak sygnału - podczas normalnej pracy silnika wentylatora. Algorytm ten realizujemy za pomocą najprostszego czujnika stanu czujnika wentylatora.

W obecności rotacji kondensator C2 jest ponownie ładowany, co powoduje pojawienie się na rezystorze R6 składnika przemiennego, którego dodatnia półfala otwiera tranzystor VT2 i ładuje kondensator C3, co uniemożliwia zamknięcie tranzystora VT2 podczas ujemna półfala, która poprzez diodę VD3 „siada” na obwodzie zerowym. W celu dokładniejszego działania detektora w miejsce tej diody lepiej zastosować diody o niskim napięciu przewodzenia, na przykład german typu D9. Użyłem diody D18. W przypadku braku obrotu kondensator C3 jest rozładowywany przez rezystory R6 i R7, a także przez złącze emitera VT2. W takim przypadku wzrasta napięcie na kolektorze VT2, co prowadzi do otwarcia tranzystora polowego i napięcia zasilania do wentylatora zapasowego.

Dobierając pojemność kondensatora C3 możliwe jest „przetestowanie” pracy wentylatora zapasowego przy pierwszym uruchomieniu w czasie ładowania tego kondensatora.

Gdy wentylator główny zostanie wymieniony na sprawny wentylator zapasowy, ponownie się zatrzyma.

Oto pełny schemat takiego urządzenia:

A oto jego wygląd w stanie zmontowanym:

Na tablicy poprzecznej, na której znajduje się czujnik, zainstalowane są dwie tablice czujników wentylatorów. Wentylatory są podłączone do standardowych trójbolcowych wtyczek wentylatorów. Zasilanie może być doprowadzone np. przez standardowe złącze wentylatora (jak na zdjęciu). Zamiast par diod LED można zastosować dwuanodowe dwukolorowe diody LED.

Literatura na ten temat

- Magazyn „Radio” №12, 2001 „Naprawa wentylatorów urządzeń elektronicznych”, R. Aleksandrov, s. 33-35.

- Magazyn „Radio” nr 2, 2002 „Alarm dźwiękowy awarii wentylatora”, D. Frolov, s.34