Баспа платаларына арналған фрезер. BIGSTOL сериясының CNC станоктары - SteepLine зауытынан

Мен баспа платаларын оюды ұнатпаймын. Маған темір хлоридімен араласу процесі ұнамайды. Мұнда басып шығарыңыз, осында үтіктеңіз, фоторезисті осында көрсетіңіз - әр уақытта бүкіл тарих. Содан кейін темір хлоридін қайда төгу керектігі туралы ойланыңыз. Мен дауласпаймын, бұл қолжетімді және қарапайым әдіс, бірақ жеке өзім одан аулақ болуға тырысамын. Содан кейін маған бақыт келді: мен CNC маршрутизаторын аяқтадым. Бірден ой пайда болды: баспа платаларын фрезерлеуге тырысу керек пе? Айтылды істелді. Мен жатқан esp-wroom-02 құрылғысынан қарапайым адаптерді тартамын және фрезерлік экскурсияны бастаймын. баспа платалары. Жолдар арнайы кішкентай - 0,5 мм жасалған. Егер бұлар шықпаса, бұл технологияға не жетсін.

Мен әр бес жыл сайын үлкен мерекелерде баспа платаларын жасайтындықтан, дизайн үшін маған KiCAD жеткілікті. Мен ол үшін арнайы ыңғайлы шешімдерді таппадым, бірақ әмбебап әдіс бар - гербер файлдарын пайдалану. Бұл жағдайда бәрі салыстырмалы түрде қарапайым: pcb алыңыз, қажетті қабатты герберге экспорттаңыз (айна немесе басқа сиқырсыз!), pcb2gcode іске қосыңыз және маршрутизаторға берілуі мүмкін дайын nc-файл алыңыз. Әдеттегідей, шындық - бұл зұлым инфекция және бәрі біршама күрделірек болып шығады.

Gerber файлдарынан gcode алу

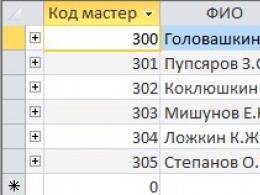

Сонымен, мен гербер файлын қалай алуға болатынын сипаттауды жоспарламаймын, менің ойымша, мұны қалай жасау керектігін бәрі біледі. Әрі қарай, pcb2gcode іске қосу керек. Бұл миллионға жуық параметрді қажет етеді пәрмен жолықолайлы нәрсе жасау. Негізінде, оның құжаттамасы жаман емес, мен оны игердім және тіпті осындай gcode түрін қалай алуға болатынын түсіндім, бірақ мен кездейсоқ болғым келді. Сондықтан pcb2gcode графикалық интерфейсі табылды. Бұл, аты айтып тұрғандай, pcb2gcode негізгі параметрлерін құсбелгілермен, тіпті алдын ала қараумен орнатуға арналған GUI.

Шын мәнінде, осы кезеңде қандай да бір gcode алынды және сіз фрезерлеуге тырысуға болады. Бірақ мен құсбелгілерді сипап жатқанда, бұл бағдарламалық құрал ұсынатын әдепкі тереңдік мәні 0,05 мм екені анықталды. Тиісінше, тақтаны маршрутизаторға кем дегенде осыдан жоғары дәлдікпен орнату керек. Бұл ешкім үшін қалай екенін білмеймін, бірақ менің маршрутизаторымның жұмыс үстелі айтарлықтай қисық. Ең қарапайым шешім - үстелге құрбандық фанерін қою, оған қалтаны тақталарға сәйкестендіру үшін - және ол маршрутизатордың жазықтығында өте жақсы болар еді.

Маршрутизаторды жақсы меңгерген адамдар үшін бұл бөлік қызық емес. Бір-екі тәжірибеден кейін мен қалтаны бір бағытта (мысалы, бір тіске жем) және кем дегенде отыз пайыз қабаттасу арқылы фрезерлеу керек екенін білдім. Fusion 360 алдымен маған тым аз қабаттасуды ұсынды және алға-артқа жүрді. Менің жағдайда нәтиже қанағаттанарлықсыз болды.

Текстолит қисықтығын есепке алу

Платформаны тегістеп, мен оған екі жақты таспаны желімдеп, текстолитті салып, фрезерлеуді бастадым. Міне, нәтиже:

Көріп отырғаныңыздай, тақтайшаның бір шетінен кескіш іс жүзінде мысқа тимейді, екіншісінен ол тақтаға тым терең түсіп кетті, ал фрезерлік текстолит үгінділері кетті. Тақтаның өзіне мұқият қарап, мен оның бастапқыда біркелкі емес екенін байқадым: сәл қисық, және сіз онымен қалай қиналсаңыз да, биіктікте кейбір ауытқулар болады. Содан кейін, айтпақшы, мен қарадым және қалыңдығы 0,8 мм-ден асатын баспа платалары үшін ± 8% төзімділік қалыпты деп есептелетінін білдім.

Ақылға келетін бірінші нұсқа - автоматты калибрлеу. Заттардың қисыны бойынша - одан да қарапайым, тақтай мыс жалатылған, кескіш - болат, мен бір сымды мысға, екіншісін кескішке бекіттім - міне, сізге дайын зонд. Бетті алыңыз және жасаңыз.

Менің машинам арзан қытай қалқанында grbl арқылы басқарылады. Grbl A5 түйреуішіндегі зондқа қолдау көрсетеді, бірақ қандай да бір себептермен менің тақтамда арнайы қосқыш жоқ. Оны мұқият қарап шыққаннан кейін, мен A5 істікшесі SPI портының қосқышына (SCL ретінде қол қойылған) қосылғанын, жердің де жақын екенін анықтадым. Бұл «сенсормен» бір трюк бар - сымдарды бір-біріне бұру керек. Фрезерде ол өте талғампаз, онсыз сенсор үнемі жалған позитивтер береді. Тіпті тоқылғаннан кейін де ол жалғасады, бірақ жиі, әлдеқайда аз.

Пәрменде былай делінген: Z-де -10-ға дейін төмендеуді бастаңыз (бұл абсолютті немесе салыстырмалы биіктік - микробағдарламаның қазір жұмыс істейтін режиміне байланысты). Ол өте баяу түседі - 5 мм/мин жылдамдықпен. Бұл әзірлеушілердің өздері түсірудің дәл сенсор іске қосылған сәтте тоқтатылатынына кепілдік бермейтіндігіне байланысты, сәл кейінірек емес. Сондықтан, бәрі уақытында тоқтап, тақтаға баруға уақыт болмас үшін баяу төмен түскен дұрыс, көп нәрсеге ерік бермеу керек. Бірінші сынақты басын 10 мм-ден әлдеқайда жоғары биіктікке көтеріп, координаталар жүйесін қалпына келтіру арқылы өткізген дұрыс. Бұл жағдайда бәрі жұмыс істемесе де және E-Stop түймесіне жетуге уақытыңыз болмаса да, кескіш құлыпталмайды. Сіз екі сынақ жүргізе аласыз: біріншісі - ештеңе істемеу (және ол -10 grbl жеткенде «Дабыл: зонд сәтсіздігі» шығады), екіншісі - ол төмендеп жатқанда, тізбекті бір нәрсемен жабыңыз және бәрі бар екеніне көз жеткізіңіз. тоқтады.

Әрі қарай, сізге матрицаны өлшеу және қажет болған жағдайда gcode бұрмалау әдісін табу керек. Бір қарағанда, pcb2gcode автодеңгейлеуге қандай да бір қолдау көрсетеді, бірақ арнайы grbl үшін қолдау жоқ. Онда үлгіні қолмен іске қосу пәрмендерін орнатуға болады, бірақ бұл мәселені шешу керек, және шынымды айтсам, мен тым жалқау болдым. Ізденімпаз сана LinuxCNC жүйесінде grbl пәрмені сияқты зондты іске қосу пәрмені бар екенін байқайды. Бірақ содан кейін түзетілмейтін айырмашылық бар: барлық «ересек» gcode интерпретаторлары орындалған сынақтың нәтижесін машина айнымалысына сақтайды және grbl жай ғана мәнді портқа шығарады.

Кішкентай гуглинг әлі де бірнеше түрлі нұсқалар бар екенін ұсынды, бірақ chillpeppr жобасы менің көзіме түсті:

Бұл веб-негізделген жабдықпен ойнауға арналған екі компонентті жүйе. Бірінші құрамдас - Go режимінде жазылған Serial JSON сервері темір бөлігіне тікелей қосылған машинада жұмыс істейді және веб-розеткалар арқылы сериялық портты басқаруға мүмкіндік береді. Екіншісі - браузерде жұмыс істейді. Оларда қандай да бір функционалдығы бар виджеттерді құруға арналған тұтас негіз бар, оларды кейіннен бетке қоюға болады. Атап айтқанда, оларда grbl және tinyg үшін дайын жұмыс кеңістігі (виджеттер жинағы) бар.

Ал chillpeppr автоматты теңестіру қолдауына ие. Оның үстіне сыртқы түрі мен бұрын қолданған UniversalGcodeSender-ге қарағанда әлдеқайда ыңғайлы. Мен серверді орнатамын, шолғыш бөлігін іске қосамын, интерфейсті анықтауға жарты сағат жұмсаймын, сол жерге тақтаның gкодын жүктедім және қоқысты көремін:

pcb2gcode генерациялайтын gcode өзіне қарап, мен оның (G1) пәрмені келесі жолдарда қайталанбаған кезде, бірақ тек жаңа координаттар берілген кезде белгілерді қолданатынын көремін:

F200.00000 X1.84843 Y34.97110 X2.64622 G00 X1.84843 Y34.97110 (бастау үшін жылдам жылжыту.) F100.00000 G01 Z-0.12000 Y34.17332 Y34.97110 X2.64622 Y X214.0. 74876 Y31.85178 X3.01828 Y31.84988 X3.06946 Y31.82249 X3.09684 Y31.77131

Чилипеппр тек тік қозғалыстарды көрсететініне қарағанда, ол мұнда G01 Z-0,12 сызығын көреді, бірақ F200-ден кейін келетіннің бәрін түсінбейді. Белгілеуді анық үшін қайта жасау керек. Әрине, сіз өз қолыңызбен жұмыс істей аласыз немесе өңдеуден кейінгі сценарийдің қандай да бір түрін бере аласыз. Бірақ G-Code Ripper бағдарламасын әлі ешкім жойған жоқ, ол басқа нәрселермен қатар күрделі gcode пәрмендерін (бірдей доғалар сияқты) қарапайымға дейін бұзады. Айтпақшы, ол сонымен қатар автозонд матрицасын пайдаланып gcode қалай майыстыру керектігін біледі, бірақ grbl үшін кірістірілген қолдау тағы да жоқ. Бірақ сіз бірдей бөлуді жасай аласыз. Мен тамаша жарасамын стандартты параметрлер(конфигурацияда өлшем бірліктерін алдын ала мм-ге өзгерту қажет болғаннан басқа). Алынған файл chilipeppr ішінде қалыпты түрде көрсетіле бастады:

Содан кейін біз үлгіні түсіретін қашықтықты және оның тереңдігін көрсетуді ұмытпай, автозондты іске қосамыз. Менің жағдайда 1-ден -2 мм-ге дейін төмендету керек екенін көрсеттім. Төменгі шек соншалықты маңызды емес, оны кем дегенде -10 орнатуға болады, бірақ мен кеңес бермес едім: мен сынақты бастайтын бастапқы нүктені бірнеше рет сәтсіз орнаттым, ал ең шеткі нүктелер шектен тыс болып шықты. тақта. Егер тереңдік үлкенірек болса - гравюраны бұзуға болады. Және бұл жай ғана қате. Ол бетті қанша уақыт өлшейтіні жоғарғы шекараның деңгейіне тікелей байланысты. Менің жағдайда, шын мәнінде, тақта ешқашан 0,25 мм жоғары немесе төмен түспеді, бірақ 1 мм қандай да бір түрде сенімдірек. Біз құнды жүгіруді басып, медитация жасау үшін маршрутизаторға жүгіреміз:

Chilipeppr интерфейсінде өлшенген бет баяу пайда болады:

Мұнда алынған бетті жақсырақ көру үшін барлық Z мәндері 50-ге көбейтілгеніне назар аудару керек. Бұл конфигурацияланатын параметр, бірақ менің ойымша 10 және 50 жақсы жұмыс істейді. Мен кез келген нүктенің сіз күткеннен әлдеқайда жоғары болатынын жиі кездестіремін. Мен мұны сенсордың бірдей пикаптарды ұстап алатындығы және жалған позитив беретіндігімен байланыстырамын. Бақытымызға орай, chilipeppr сізге json түріндегі биіктік картасын жүктеуге мүмкіндік береді, содан кейін оны қолыңызбен түзете аласыз, содан кейін оны қолыңызбен жүктей аласыз. Әрі қарай, «Жұмыс кеңістігіне автоматты деңгейлі GCode жіберу» түймесін басыңыз - және түзетілген gcode бұрышқа әлдеқашан жүктелген:

N40 G1 X 2,6948 Y 34,1118 Z0,1047 (жаңа z) N41 G1 X 2,7396 Y 34,0036 Z0,1057 (жаңа z) N42 G1 X 2,7488 Y 31,8518 Z0,7488 Y 31,8517 Z0,1918 Y N4718 Y N4718 (жаңа z) N44 G1 X 3,0695 Y 31,8225 Z0,1137 (жаңа z) N45 G1 X 3,0968 Y 31,7713 Z0,1142 (жаңа z)

Кодқа Z қозғалыстары қосылды, ол беттің біркелкі еместігін өтеуі керек.

Фрезерлік параметрлерді таңдау

Мен фрезерлеуді бастаймын, мен келесі нәтиже аламын:

Мұнда үш нүктені көруге болады:

- Бетінің біркелкі еместігі мәселесі жойылды: бәрі бірдей тереңдікте дерлік кесілген (дәлірек, сызылған), еш жерде бос орындар жоқ, еш жерде тым тереңдемеген.

- Енгізу жеткіліксіз: бұл фольга үшін 0,05 мм жеткіліксіз. Айтпақшы, тақталар AliExpress-тен белгісіз жануар, мыстың қалыңдығы мұнда көрсетілмеген. Мыс қабаты әртүрлі, ең көп таралған - 18-ден 140 микронға дейін (0,018-0,14 мм).

- Оюшының ұрғаны анық көрінеді.

Тереңдету туралы. Граверді қаншалықты тереңдетуді таңдау қиын емес. Бірақ ерекшелігі бар. Конустық нақышта проекцияда үшбұрышты пішін бар. Бір жағынан, жұмыс нүктесіне жақындау бұрышы құралды бұзу қаншалықты қиын екенін және оның қанша өмір сүретінін анықтайды, ал екінші жағынан, бұрыш неғұрлым үлкен болса, кесу берілген тереңдікте соғұрлым кеңірек болады. .

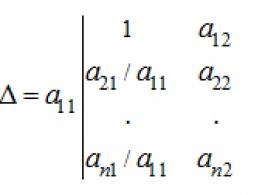

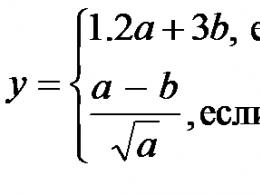

Берілген тереңдік үшін кесу енін есептеу формуласы келесідей көрінеді (rerap.org сайтынан қарапайым түрде алынған және түзетілген):

2 * ену тереңдігі * жанамалар (құрал ұшының бұрышы) + ұшының ені

Біз оған сенеміз: 10 градус бұрышы және 0,1 мм тереңдігі 0,1 мм байланыс нүктесі бар грававер үшін біз шамамен 0,15 мм кесілген ені аламыз. Осыған сүйене отырып, айтпақшы, таңдалған қалыңдықтағы фольгада таңдалған гравюратордың жолдар арасындағы ең аз қашықтықты қандай болатынын бағалауға болады. Дегенмен, жолдар арасында өте аз қашықтық қажет болмаса да, сіз әлі де кескішті тым терең түсірмеуіңіз керек, өйткені шыны талшық кескіштерді тіпті қатты қорытпалардан да өте қатты тоқтатады.

Міне, тағы бір қызық сәт бар. Бізде 0,5 мм қашықтықта орналасқан екі жол бар делік. pcb2gcode іске қосқан кезде, ол Құрал жолының ығысу параметрінің мәнін (фрезерлеу кезінде жолдан қанша шегінуге болады) қарайды және шын мәнінде олардың арасында (0,5 - 2 * toolpath_offset) мм-мен бөлінген жолдар арасында екі өту жасайды. мыс кесек болады (бірақ жай ғана сындырады) және ол ұсқынсыз болады. Toolpath_offset мәнін жолдар арасындағы қашықтықтан үлкен етіп жасасаңыз, pcb2gcode ескерту береді, бірақ ол жолдар арасында тек бір жолды жасайды. Жалпы, менің қолданбаларым үшін бұл мінез-құлық жақсырақ, өйткені жолдар кеңірек, кескіш аз кеседі - сұлулық. Рас, smd құрамдастарына қатысты мәселе болуы мүмкін, бірақ бұл екіталай.

Бұл мінез-құлықтың айқын жағдайы бар: егер біз өте үлкен toolpath_offset орнатсақ, онда біз Voronoi диаграммасы түріндегі баспа платасын аламыз. Кем дегенде - бұл әдемі;) Мен берген pcb2gcode-дан бірінші скриншотта әсерді көре аласыз. Ол қандай болатынын көрсетеді.

Енді гравердің соққылары туралы. Мен оларды бекер атаймын. Менің шпиндель өте жақсы сияқты және, әрине, қатты соқпайды. Мұнда, керісінше, оюшының ұшы қозғалған кезде нүктелер арасында иіліп, секіреді, бұл нүктелермен біртүрлі суретті береді. Бірінші және негізгі ой - кескіштің кесуге уақыты жоқ, сондықтан секіреді. Кішкентай гуглинг адамдарға шамамен 1000мм/мин жылдамдықпен 50к айн/мин шпиндельмен ПХД фрезерлеуін көрсетті. Менің шпиндель жүктемесіз 10к береді, және ол 200 мм / мин жылдамдықпен кесу қажет деп болжауға болады.

Нәтижелер мен қорытынды

Осының бәрін ескере отырып, мен текстолиттің жаңа бөлігін өлшеп, фрезерлеуді бастаймын және келесі нәтижені аламын:

Үстіңгі жағы фрезерден шыққанындай, астыңғы жағы - мен оның үстінен бір-екі рет кәдімгі ұнтақтауды жүргізгеннен кейін. Көріп отырғанымыздай, жол үш жерден кесілмеген. Жалпы алғанда, жолдардың ені бүкіл тақтада өзгереді. Бұл әлі де шешілу керек, бірақ мен оның себебі неде екенін түсінемін. Бастапқыда мен тақтаны екі жақты таспаға жабыстырдым, ол жиі кетіп қалды. Содан кейін бір-екі жерден мен өздігінен бұрап тұратын бұрандалардың бастарының шетінен ұстадым. Бұл жақсырақ ұстайтын сияқты, бірақ әлі де аздап ойнайды. Мен фрезерлеу кезінде ол сайтқа қарсы басылады деп күдіктенемін, сондықтан ол іс жүзінде кесілмейді.

Жалпы, мұның бәрінің болашағы бар. Процесс пысықталғаннан кейін DEM құру шамамен бес-жеті минутты алады, содан кейін тікелей фрезерлеу - бірнеше минут. Әрі қарай тәжірибе жасай алатын сияқтысыз. Бірақ содан кейін бір станокта бұрғылауды жасауға болады. Көбірек тойтармалар сатып алыңыз, сонда бақыт болады! Егер тақырып қызықты болса, онда мен бұрғылау, екі жақты тақталар және т.б. туралы тағы бір мақала жаза аламын.

Раковинаны темір хлоридінің қызыл дақтарынан тағы бір рет жуып, тақтаны оюдан кейін мен бұл процесті автоматтандырудың уақыты келді деп ойладым. Сондықтан мен ең қарапайым электрониканы жасауға болатын схемалық платаларды жасауға арналған құрылғы жасай бастадым.

Төменде мен бұл құрылғыны қалай жасағаным туралы айтатын боламын.

Субтрактивті әдісті қолдана отырып, баспа платасын жасаудың негізгі процесі фольга материалынан фольганың қажетсіз бөліктерін алып тастау болып табылады.

Бүгінгі таңда электроника инженерлерінің көпшілігі үйде схемалық платаларды өндіру үшін лазерлік үтіктеу сияқты технологияларды пайдаланады. Бұл әдіс фольганы қажетсіз жерлерде коррозияға ұшырататын химиялық ерітіндінің көмегімен фольганың қажетсіз бөліктерін алып тастауды қамтиды. Бірнеше жыл бұрын LUT-пен жасалған алғашқы тәжірибелер маған бұл технологияның ұсақ-түйектерге толы екенін көрсетті, кейде қолайлы нәтижеге жетуге кедергі келтіреді. Мұнда тақта бетін дайындау және басып шығару үшін қағазды немесе басқа материалды таңдау және қыздыру уақытымен бірге температура, сондай-ақ жылтыр қабаттың қалдықтарын жуу ерекшеліктері. Сіз сондай-ақ химиямен жұмыс істеуіңіз керек, бұл үйде әрқашан ыңғайлы және пайдалы емес.

Мен үстелге принтер сияқты тақтаның көзін жіберіп, түймені басып, біраз уақыттан кейін дайын тақтаны алуға болатын қандай да бір құрылғыны үстелге қойғым келді.

Біраз гуглинг арқылы сіз өткен ғасырдың 70-жылдарынан бастап адамдар баспа платаларын жасауға арналған жұмыс үстелі құрылғыларын жасай бастағанын білуге болады. Ең алдымен, фольга текстолитіндегі жолдарды арнайы кескішпен кесіп тастайтын баспа платаларына арналған фрезерлер пайда болды. Технологияның мәні мынада: жоғары жылдамдықта қатаң және дәл CNC координаталық үстеліне орнатылған кескіш фольга қабатын дұрыс жерлерде кесіп тастайды.

Мамандандырылған машинаны дереу сатып алу ниеті жеткізушіден бағаларды зерттегеннен кейін өтті. Мен, көптеген әуесқойлар сияқты, құрылғыға мұндай ақша бөлуге дайын емеспін. Сондықтан машинаны өзіңіз жасау туралы шешім қабылданды.

Құрылғы кесу құралын қажетті нүктеге жылжытатын координаталық кестеден және кесу құрылғысының өзінен тұруы керек екені түсінікті.

Интернетте әрбір талғамға арналған координаталық кестені қалай жасауға болатыны туралы жеткілікті мысалдар бар. Мысалы, сол RepRap бұл тапсырманы жеңеді (дәлдік үшін түзетілген).

Бұрынғы хобби плоттер жобаларымның бірінен менде үйде жасалған XY үстелі бар. Сондықтан кескіш құрал жасау басты міндет болды.

Плоттерді Dremel сияқты миниатюралық граверамен жабдықтау қисынды қадам болар еді. Бірақ мәселе мынада, үйде арзанға жиналатын плоттерді қажетті қаттылықпен, оның жазықтығының текстолит жазықтығына параллельдігімен (тіпті текстолиттің өзі қисық болуы мүмкін) жасау қиын. Нәтижесінде оған көп немесе аз тақталарды кесіңіз жақсы сапамүмкін болмас еді. Сонымен қатар, кескіштің уақыт өте келе күңгірттенуі және кесу қасиеттерін жоғалтуы фрезерлеуді қолдануға қарсы болды. Тектолиттің бетінен жанаспайтын әдіспен мыстан тазартылса, жақсы болар еді.

Неміс өндірушісінен LPKF лазерлік машиналары қазірдің өзінде бар, онда фольга қуатты инфрақызыл жартылай өткізгіш лазермен жай буланады. Станоктар өңдеудің дәлдігімен және жылдамдығымен ерекшеленеді, бірақ олардың бағасы фрезерлік станоктардан да жоғары, және мұндай нәрсені барлығына қол жетімді материалдардан құрастыру және оның құнын қандай да бір жолмен төмендету оңай мәселе емес.

Жоғарыда айтылғандардан мен қажетті құрылғыға кейбір талаптарды қалыптастырдым:

- Бағасы орташа үй 3D принтерінің құнымен салыстырылады

- Мысты жанасусыз кетіру

- Құрылғыны қол жетімді компоненттерден үйде өзіңіз құрастыру мүмкіндігі

Сондықтан мен текстолиттен мысты жанаспастан тазарту саласындағы лазерге ықтимал балама туралы ойлана бастадым. Ал дәлме-дәл металл бөлшектерін жасау үшін металл өңдеуде бұрыннан қолданылып келе жатқан электр ұшқынымен өңдеу әдісін кездестірдім.

Бұл әдіспен металл электр разрядтары арқылы жойылады, олар буланып, оны дайындаманың бетінен шашыратады. Осылайша, кратерлер пайда болады, олардың мөлшері разрядтың энергиясына, оның ұзақтығына және, әрине, дайындама материалының түріне байланысты. Ең қарапайым түрде электр эрозиясы 1940 жылдары металл бөлшектердегі тесіктерді тесу үшін қолданыла бастады. Дәстүрлі өңдеуден айырмашылығы, тесіктерді кез келген пішінде жасауға болады. Қазіргі уақытта бұл әдіс металл өңдеуде белсенді түрде қолданылады және станоктардың барлық түрлерінің сериясын тудырды.

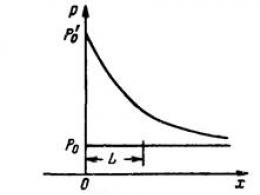

Мұндай машиналардың міндетті бөлігі ток импульсінің генераторы, электродты беру және жылжыту жүйесі болып табылады - мұндай машинаның жұмыс құралы болып табылатын электрод (әдетте мыс, жез немесе графит). Ең қарапайым ток импульсінің генераторы көзге қосылған қажетті рейтингтің қарапайым конденсаторы болып табылады тұрақты кернеуток шектеуші резистор арқылы. Бұл жағдайда сыйымдылық пен кернеу разрядтың энергиясын анықтайды, бұл өз кезегінде кратерлердің мөлшерін, демек өңдеудің тазалығын анықтайды. Рас, бір маңызды нюанс бар - жұмыс режиміндегі конденсатордағы кернеу бұзылу кернеуімен анықталады. Соңғысы электрод пен дайындама арасындағы алшақтыққа дерлік сызықтық тәуелді.

Кеш барысында арматурасына мыс сым бекітілген электромагнит болып табылатын эрозияға қарсы құралдың прототипі жасалды. Соленоид сымның дірілдеуін және контактінің үзілуін қамтамасыз етті. LATR қуат көзі ретінде пайдаланылды: түзетілген ток конденсаторды зарядтады, ал айнымалы ток электромагнитті берді. Бұл дизайн плоттер қалам ұстағышына да бекітілген. Тұтастай алғанда, нәтиже күткендерді ақтады және басы фольгада жыртылған жиектері бар үздіксіз жолақтар қалдырды.

Әдістің өмір сүру құқығы анық болды, бірақ бір мәселені шешу керек болды - жұмыс кезінде тұтынылатын сымның шығынын өтеу. Бұл азықтандыру механизмін және оны басқару блогын құруды талап етті.

Осыдан кейін мен барлық бос уақытымды қаламыздағы металл өңдеуге арналған станоктар орналасқан хакспейстердің бірінде өткізе бастадым. Ұзақ күш-жігер қолайлы кесу құрылғысын жасауға бастады. Эрозия басы тік тербелісті қамтамасыз ететін жұп шыбықтардан, кері серіппеден және тарту механизмінен тұрды. Соленоидты басқару үшін оны жасау керек болды емес күрделі схема NE555-де берілген ұзындықтағы импульстік генератордан, MOSFET транзисторынан және индуктивті ток сенсорынан тұрады. Бастапқыда ол өздігінен тербеліс режимін пайдалану керек болды, яғни ағымдағы импульстен кейін бірден пернеге импульс беру. Бұл жағдайда тербеліс жиілігі саңылау өлшеміне байланысты, ал жетек өздігінен тербеліс периодын өлшеуге сәйкес басқарылады. Дегенмен, тұрақты өздігінен тербеліс режимі максимумның жартысынан аз болатын бас тербеліс амплитудасы диапазонында мүмкін болды. Сондықтан мен PWM аппараттық құралымен жасалған тербелістердің тіркелген жиілігін пайдалануды шештім. Бұл жағдайда сым мен тақта арасындағы саңылау күйін ашу импульсінің соңы мен бірінші ток импульсінің арасындағы уақыт бойынша бағалауға болады. Жұмыс істеу және жақсарту кезінде тұрақтылық үшін жиілік сипаттамаларысоленоид сым тарту механизмінің үстіне бекітілді, ал якорь дуралюминий кронштейніне орналастырылды. Осы жақсартулардан кейін 35 Гц-ке дейінгі жиіліктерде тұрақты жұмыс істеуге қол жеткізу мүмкін болды.

Кесу басын плоттерге бекітіп, мен баспа платаларында оқшаулағыш жолдарды кесу бойынша тәжірибелерді бастадым. Бірінші нәтижеге қол жеткізіледі және басы азды-көпті тұрақты түрде үздіксіз кесуді қамтамасыз етеді. Мұнда не болғанын көрсететін бейне:

Электр ұшқынымен өңдеуді қолдана отырып, схемалық платаларды жасаудың негізгі мүмкіндігі расталды. Жақын арада біз дәлдікті жақсартуды, өңдеу жылдамдығын және кесу тазалығын арттыруды, сондай-ақ өңдеулердің бір бөлігін жоспарлауды жоспарлап отырмыз. ашық қолжетімділік. Мен сондай-ақ модульді RepRap бағдарламасымен пайдалану үшін бейімдеуді жоспарлап отырмын. Түсініктемелердегі идеялар мен ескертулерге қуанышты боламын.

Бүгінгі таңда ең жақсы және ең танымал әдіс - басып шығарылған схеманы CNC фрезерлеу.

Дәстүрлі түрде әуесқойлық баспа платаларын жасаудың үш жолы бар:

- Баспа платаларын CNC фрезерлеу.

- Темір хлоридінде тонерді тасымалдауды және химиялық оюды пайдалану, бірақ бұл әдісдұрыс материалдарды алу қиын болуы мүмкін, сонымен қатар химиялық заттар қауіпті заттар болып табылады.

- Көмегімен ақылы қызметтермұны жасайтын кәсіпорындар - қызметтер айтарлықтай арзан, бағасы тапсырыстың күрделілігіне, күрделілігіне және көлеміне байланысты. Бірақ бұл өте жылдам процесс емес, сондықтан белгілі бір уақытты күтуге тура келеді.

Бұл мақалада біз жұмыстың бұл түрін жасау керек пе, ол үшін не қажет және соңында сапалы өнім алу үшін қандай күш салу керек екенін қарастырамыз.

CNC тақтасын фрезерлеудің артықшылықтары мен кемшіліктері

Бұл әдіс өте жылдам, бірақ оң және теріс жақтары бар.

- адам еңбегінің ең аз шығыны, жұмыстың барлығы дерлік машинамен орындалады;

- процестің экологиялық тазалығы, қауіпті заттармен өзара әрекеттесудің болмауы;

- қайта өндірудің қарапайымдылығы. Оны тек бір рет орнату керек. дұрыс параметрлер– және процесті оңай қайталауға болады;

- жаппай өндіру, өйткені жеткілікті түрде өндіруге болады көп санықажетті өнімдер;

- экономикалық тиімділік, 200x150 мм өлшемдері бар парақ үшін шамамен $ 2 тұратын фольга шыны талшықты сатып алуға ғана шығындар бар;

- жоғары сапалы жұмыс.

- кескіш құралдар мен фрезерлер қымбат болуы және тозуы мүмкін;

- өндіру мүмкін емес бұл түрбарлық жерде фрезерлік кескіштерді қолданатын өнім;

- фрезерлеу біраз уақыт алуы мүмкін;

- бір өтуде мыстың көп мөлшерін алу кезінде кескіш ойықтар бітеліп қалады, бұл жұмысты қиындатады және өңдеу сапасын нашарлатады;

- кесудің өлшемі кескіштің диаметріне және фрезердің дәлдігіне байланысты. SMD бөлшектерін пайдалануды жоспарласаңыз, фрезерлік бағдарламаны мұқият тексеру керек.

ПХД өндіру процесі

Бұл өнімнің бүкіл өндірісі келесі кезеңдерге бөлінеді:

- Схеманы және сым жолдарын іздеу немесе тәуелсіз зерттеу.

- Тренинг қалаған файлдародан әрі өндіру үшін.

- тікелей өндіріс.

Интернетте 1-кезең үшін бағдарламалық қамтамасыз етудің үлкен санын таба аласыз, мысалы Sprint орналасуы, PCad, OrCad, Altium Designer, Proteus және т.б. Бұл бағдарламалар схемалар мен сым жолдарын өңдеуге жарамды. Қазіргі уақытта ең танымалы - Sprint Layout бағдарламасындағы баспа схемаларын CNC фрезері. Бұл туралы бейнені біздің веб-сайттан таба аласыз.

Екінші кезеңнің көлемі сіз алғыңыз келетін тақтаның күрделілігіне байланысты. Ең қарапайым дизайн файлдардың аз санын қажет етеді. Олардың негізгілері топология, тесіктерді бұрғылауға арналған файл және дайындаманы және, әрине, дайын тақтаны болашақта кесуге арналған файлдар.

Үшінші кезең тақтайшаны станок үстеліне орналастыру үшін түйреуіштерге арналған тесіктерді бұрғылауды, сондай-ақ түйреуіштердің өздерін салуды қамтиды. Әрі қарай, оларға тақтаны қойып, оны контур бойымен кесу керек.

Бағдарламалық қамтамасыз ету

Баспа платаларын фрезерлеудегі негізгі қиындық - бұл болуы қалаған бағдарламалар, бұл тақта сызбасын G-кодқа аударуға мүмкіндік береді. Маңызды аспект осы сәттопологияны ең басында құрастыратын бағдарламалық құрал.

Тектолитті фрезерлеу кезінде станоктың жұмыс істеу принциптерін қарастырайық. Жақсырақ түсіну үшін бағдарлама жұмысының мысалдарының бірін қарастырыңыз, оның көмегімен тақта фрезерленеді:

- Дайындаманы төсекке бекіту, бұрмаларды көру және анықтау үшін бетті сканерлеу үшін шпиндельге арнайы саптаманы бекіту.

- Шпиндельдегі жолдар үшін кескішті орнату және фрезерлік бағдарламаны іске қосу.

- Тесіктерді бұрғылауға арналған бұрғыны орнату және бұрғылауға арналған бағдарламаны іске қосу.

- Соңғы қадам - кескішпен контур бойымен PP кесу. Әрі қарай, тақтаны текстолит парағынан еркін алып тастауға болады, өндіріс процесі аяқталды.

Кеше мен контроллерге оптокоптерді жасай алдым, мен түсінемін, фоторезист бар (ұзын, кір), пленка фоторезисті бар (біраз жылдамырақ, сонымен қатар лас, басып шығару / экспозициялау, дамыту) жақсы.

Мен машинаның жиналғанын есіме түсірдім, оның ішінде жылдам және сапалы жұмысбаспа платалары.

Мен Интернетке көтерілемін, адамдар баспа платаларын фрезерлеуге, өздігінен жасалған утилиталарды жазуға, бірінен екіншісіне бірнеше рет түрлендіруге арналған бағдарламалық қамтамасыз етумен үнемі араласатыны есімде, нәтиже әртүрлі дәрежеде табысқа жетеді.

Мен бір сағат бойы тырп еткізіп жүрмін, шын мәнінде, бәрі жұмыс істейді, көз жасынсыз шығысында алынған кодты қарау мүмкін емес, содан кейін көпбұрыштардың жартысы жоғалады, содан кейін басқа нәрсе.

Қысқасы, мен мега директпен бөлісемін және жылдам жол- біз тақтаны SpringLayout 6-да жасаймыз, гербераға экспорттаймыз, қажет нәрсені басамыз, шағылысамыз, тесіктердің диаметрін, қабаттарды реттейміз ...

Біз kambam ішінде алынған гербер файлын ашамыз, барлығын таңдаймыз және контурды қиюды немесе көпбұрышты таңдауды жасаймыз. Қажет болса, тесіктерді таңдап, бұрғылау үшін бөлек UE жасаңыз.

Бизнеске шамамен 5 минут кетеді, не болды:

Солдан оңға қарай - конустық гравера - біз онымен шын мәнінде оюды жасаймыз, содан кейін 1 мм кескіш - тесіктер, 1,2 мм стоматологиялық бұрғылау - контур бойымен кесу

Нәтиже:

Біз жинақты реттейміз:

Біз дәнекерлейміз

Мен жуамын, мен керемет лак аламын:

Сымдар мен белгілерді қосу

Иә, енді 5х7 см шарфтар үшін үстел бір апта бойы тырмаланады ....)))